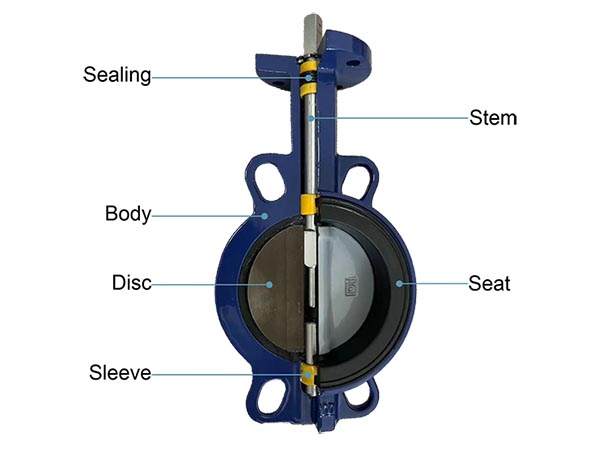

La sede della valvola a farfalla è un componente di tenuta fondamentale all'interno della valvola stessa. La sua funzione principale è quella di entrare in contatto con la piastra della farfalla (disco della valvola) e formare una superficie di tenuta quando la valvola è chiusa, per impedire perdite di fluido. Nello specifico,sede della valvola a farfallapuò essere installato sulla parete interna del corpo valvola oppure progettato per essere integrato con la piastra a farfalla, affidandosi al suo materiale e alla sua struttura per ottenere un buon effetto di tenuta.

1. Introduzione alla classificazione della sede della valvola a farfalla

1. 1 Classificazione per materiale

A. Sede valvola morbida elastica

Solitamente si riferisce a materiali quali gomma, silicone, politetrafluoroetilene (PTFE).

Vantaggi: buone prestazioni di tenuta, risposta rapida, adatto a basse temperature, basse pressioni e fluidi poco corrosivi (eccetto PTFE).

Svantaggi: scarsa resistenza all'usura, la durata è limitata dall'invecchiamento del materiale.

B. Sede valvola in metallo

Realizzato in acciaio inossidabile, acciaio al carbonio o altri materiali metallici.

Vantaggi: resistenza alle alte temperature, resistenza alle alte pressioni, forte resistenza all'usura, adatto a condizioni di lavoro difficili.

Svantaggi: elevati requisiti di tenuta metallo su metallo, elevata precisione di lavorazione e requisiti di installazione.

C. Sede valvola composita

Combina i vantaggi del metallo e dei materiali morbidi, solitamente ricoprendo la struttura metallica con materiali elastici come la grafite.

Non solo garantisce buone prestazioni di tenuta, ma migliora anche la resistenza all'usura e la durata.

1.2. Classificazione per forma strutturale

A. Sedile posteriore rigido

La sede e la parte posteriore della valvola sono realizzate in modo integrale, con una struttura semplice, e la superficie di tenuta si adatta perfettamente al corpo della valvola.

Lo svantaggio di questosede valvola rigidaè che una volta che la sede della valvola è usurata o invecchiata, l'intera valvola a farfalla deve essere smontata per essere sostituita.

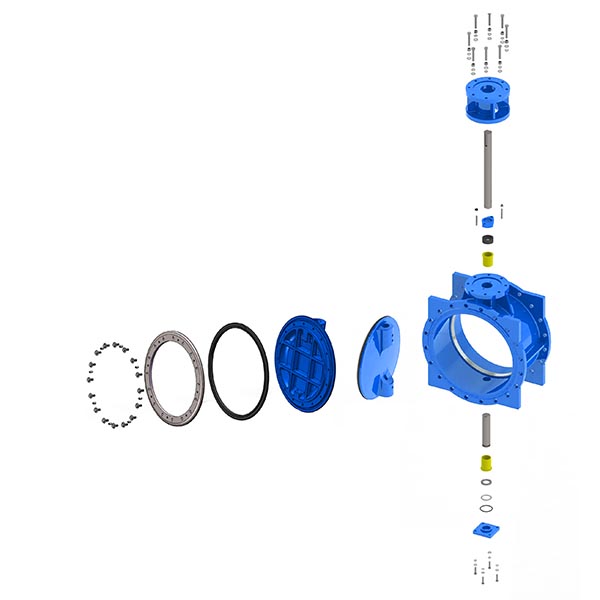

B. Sedile morbido rimovibile

ILsede valvola morbidaadotta un design a coda di rondine e può essere smontato e sostituito separatamente.

Il vantaggio è che è facile da manutenere e prolunga la durata di vita della valvola a farfalla nel suo complesso.

1.3. Secondo progettazione speciale

A. Valvola a farfalla a doppio eccentrico

Quando è chiusa, la piastra a farfalla si muove lungo due assi eccentrici per ridurre l'attrito di contatto con la sede della valvola.

I vantaggi sono una riduzione dell'usura, una maggiore durata della sede della valvola e migliori prestazioni di tenuta.

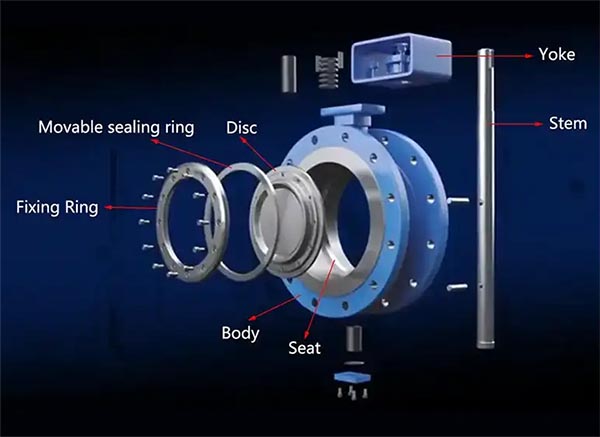

B. Valvola a farfalla tripla eccentrica

Un ulteriore design basato sulla doppia eccentricità consente alla piastra a farfalla e alla sede della valvola in metallo di ottenere un contatto di precisione metallo su metallo.

Può raggiungere un vero effetto di perdita zero ed è adatto a condizioni di lavoro ad alta richiesta (ad esempio con fluidi ad alta temperatura e alta pressione).

I diversi tipi di materiali per sedi valvola presentano proprietà fisiche e chimiche differenti e sono adatti a diverse condizioni di esercizio. In questo articolo, studiamo e confrontiamo principalmente le principali tipologie, prestazioni e applicazioni delle sedi valvola elastiche.

Le sedi valvola elastiche più comunemente utilizzate sul mercato sono NBR, EPDM, VITON (FKM), gomma naturale (NR), silicone (gomma siliconica), poliuretano (PU), gomma nitrilica idrogenata (HNBR), HYPALON (CSM), PTFE:

2. Confronto delle proprietà dei materiali delle sedi delle valvole

| Materiale | NBR (gomma nitrilica) | EPDM (gomma monomero di etilene propilene diene) | VITON (FKM/gomma fluorocarbonica) | NR (gomma naturale) | Gomma siliconica | PU (poliuretano) | HNBR (gomma nitrilica idrogenata) | HYPALON (CSM/gomma di polietilene clorosolfonato) | PTFE (politetrafluoroetilene, teflon) |

|---|---|---|---|---|---|---|---|---|---|

| Resistenza all'olio | Eccellente | Povero | Eccezionale (resiste ai carburanti e alle sostanze chimiche) | Povero | Povero | Moderare | Eccellente (resiste a olio, carburante e lubrificanti) | Moderare | Eccellente (migliore resistenza chimica) |

| Resistenza chimica | Moderato, resiste ad acidi e basi deboli | Eccellente (resiste ad acidi, basi e ossidanti) | Eccellente (resiste ad acidi, basi, solventi organici) | Moderare | Eccellente (resistente agli ossidanti, non tossico) | Moderare | Buono (resiste ad acidi e basi deboli) | Eccellente (resiste ad acidi, basi e ossidanti) | Eccellente (resiste a tutti i prodotti chimici) |

| Intervallo di temperatura (°C) | -30 ~ 100 | -40 ~ 120 (brevemente fino a 150) | -20 ~ 200 | -50 ~ 70 | -60 ~ 230 | -30 ~ 80 | -40 ~ 150 | -40 ~ 130 | -200 ~ 260 |

| Resistenza all'usura | Bene | Moderare | Bene | Eccellente (superiore resistenza all'usura) | Moderare | Eccellente (migliore resistenza all'usura) | Eccellente | Bene | Scarso (si consuma facilmente) |

| Resistenza all'acqua | Moderare | Ottimo (adatto per acqua calda e vapore) | Moderare | Bene | Eccellente (di qualità alimentare) | Moderare | Bene | Eccellente | Eccellente (impermeabile) |

| Resistenza agli agenti atmosferici (UV/ozono) | Povero (invecchia facilmente) | Eccellente (elevata resistenza agli agenti atmosferici) | Bene | Moderare | Eccellente (resistenza alle intemperie estreme) | Moderare | Eccellente (elevata resistenza agli agenti atmosferici) | Eccezionale (superiore resistenza alle intemperie) | Eccellente (resistenza ai raggi UV e all'invecchiamento) |

| Flessibilità | Bene | Eccellente | Moderare | Eccellente | Eccellente | Bene | Eccellente | Bene | Duro (basso attrito) |

| Applicazioni principali | Carburante, olio lubrificante, sistemi di olio idraulico, guarnizioni industriali | Sistemi di approvvigionamento idrico e di drenaggio, condotte chimiche, sistemi a vapore, attrezzature per esterni | Applicazioni chimiche ad alta temperatura, sistemi di alimentazione, aerospaziale, petrolchimica | Attrezzature minerarie, resistenti all'usura, rivestimenti meccanici | Applicazioni alimentari, farmaceutiche, di sigillatura elettronica, ad alta e bassa temperatura | Tenuta meccanica, attrezzature resistenti all'usura, estrazione mineraria, sistemi idraulici | Industria petrolchimica, industria automobilistica, guarnizioni per alte temperature | Industria chimica, ambienti corrosivi, attrezzature per esterni, sigillatura resistente all'ozono | Prodotti chimici fortemente corrosivi, prodotti farmaceutici, sigillatura per uso alimentare, sigillatura ad alta temperatura |

3. Condizioni di lavoro idonee per i materiali delle sedi delle valvole

| Materiale | Resistenza al carburante/olio | Resistenza agli acidi/alle basi | Resistenza alle alte temperature | Resistenza alle basse temperature | Resistenza all'acqua | Resistenza all'usura | Resistenza alle intemperie (esterni, ozono) | di qualità alimentare |

|---|---|---|---|---|---|---|---|---|

| NBR | ✔ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| EPDM | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| VITON | ✔ | ✔ | ✔ | ❌ | ❌ | ✔ | ✔ | ❌ |

| NR | ❌ | ❌ | ❌ | ✔ | ✔ | ✔ | ❌ | ❌ |

| Silicone | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| PU | ❌ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| HNBR | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| HYPALON | ❌ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| PTFE | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

4. Raccomandazioni per la selezione dei materiali

· Per applicazioni di carburante, olio o olio idraulico → NBR, HNBR, VITON

· Per resistenza agli acidi/basi e agli agenti chimici → EPDM, HYPALON, VITON, PTFE

· Per resistenza alle alte temperature (>150°C)→ VITON, Silicone, HYPALON, PTFE

· Per applicazioni a bassa temperatura (<-40°C)→ NR, Silicone, PTFE

· Per elevata resistenza all'usura e all'abrasione (settore minerario, macchinari)→ NR, PU, HNBR

· Per applicazioni con acqua potabile e alimenti→ EPDM, silicone, PTFE

· Per resistenza all'esterno e all'ozono→ EPDM, HYPALON, Silicone, PTFE

5. Conclusion

· NBR (gomma nitrilica): ideale per applicazioni a base di olio, come carburante e olio idraulico, ma non adatta ad alte temperature e acidi/basi.

· EPDM (gomma etilene-propilene): ideale per sistemi di trattamento delle acque, chimici e a vapore; altamente resistente alle intemperie ma non all'olio.

· VITON (gomma fluorurata): eccellente per alte temperature, acidi/basi forti e applicazioni con carburanti.

· NR (gomma naturale): resistenza all'abrasione superiore, utilizzata nel settore minerario e nella lavorazione dei macchinari, ma non resistente agli agenti chimici.

· Gomma siliconica: eccellente per alte/basse temperature, applicazioni sicure per gli alimenti, ma scarsa resistenza all'usura.

· PU (poliuretano): ideale per un'estrema resistenza all'usura, utilizzato nelle guarnizioni idrauliche e nelle applicazioni minerarie.

· HNBR (gomma nitrilica idrogenata): migliore dell'NBR nelle applicazioni ad alta temperatura e resistenza all'usura, utilizzato nell'industria petrolchimica.

· HYPALON (CSM/gomma di polietilene clorosolfonato): ideale per la resistenza agli acidi/alle basi e all'esposizione agli agenti atmosferici, ideale per sigillature resistenti agli agenti chimici e all'ozono.

· PTFE (politetrafluoroetilene): il materiale più resistente agli agenti chimici, ideale per alte temperature, ambienti corrosivi e lavorazione alimentare.